リバティ・ファブリックスのプリントを手に取ると、まるで一枚の絵画のように、豊かな物語が目に浮かぶようです。

この美しい物語は、どのような場所で生まれるのでしょうか。その秘密を探しに、私たちはリバティ・ファブリックスのプリントを担う、和歌山県の歴史ある染工場を訪ねました。

そこには、100年の歴史が息づく煉瓦造りの建物と、静かに稼働する最新のデジタル機器がありました。そして何より、一枚一枚の布と真摯に向き合う、職人さんたちの姿。

今回は、工場で出会った感動と発見をお伝えしながら、リバティ・ファブリックスが持つ、さらに奥深い世界へとご案内いたします。

私たちが訪れたのは、100年以上の歴史を誇る和歌山染工様。

趣のあるレンガ造りの建物は、それ自体が日本の染織文化の歩みを物語っているようでした。一歩足を踏み入れると、染料の独特な香りと機械の音が混じり合い、ものづくりの現場ならではの特別な空気が流れています。

ここはまさに、リバティ・ファブリックスの世界品質を支える、日本の重要な拠点の一つなのです。

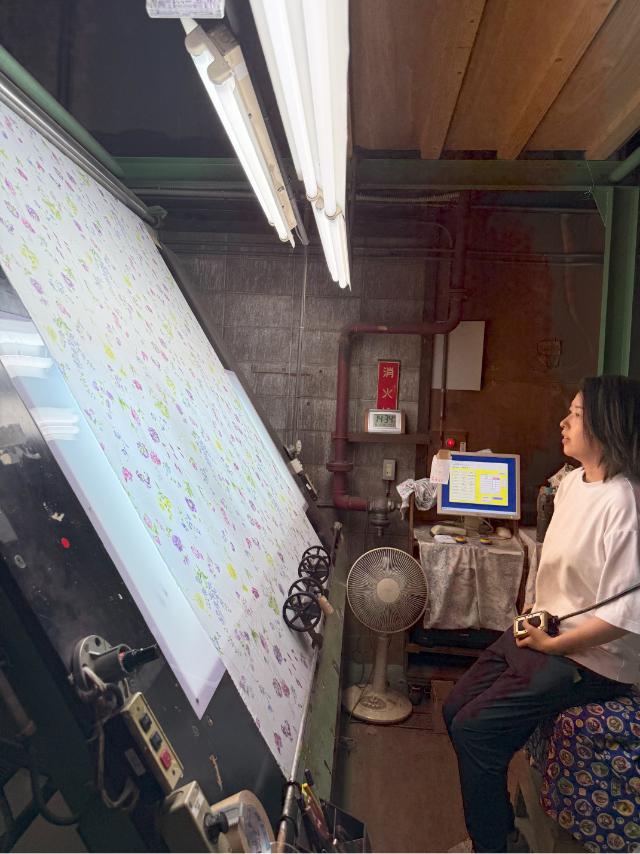

まず案内していただいたのは、「捺染(なっせん)」という伝統的なプリント現場です。

色の数だけ用意された筒状の版(ハイメッシュシリンダー)を回転させ、インクを転写していく「ロータリープリント」は、まさに職人技の結晶。筒のつけたい色の部分にだけ穴が開いていて、そこから染料がしみ出す仕組みです。

驚いたのは、その日の気温や湿度でさえ仕上がりに影響するため、最終的な微調整はすべて職人さんの長年の経験と勘に委ねられているという事実。

アナログな手法では、製版からマス見本の作成、色の決定まで、1ヶ月以上の時間が必要になることもあると伺い 、人の手でしか到達できない領域の奥深さを、改めて実感させられました。

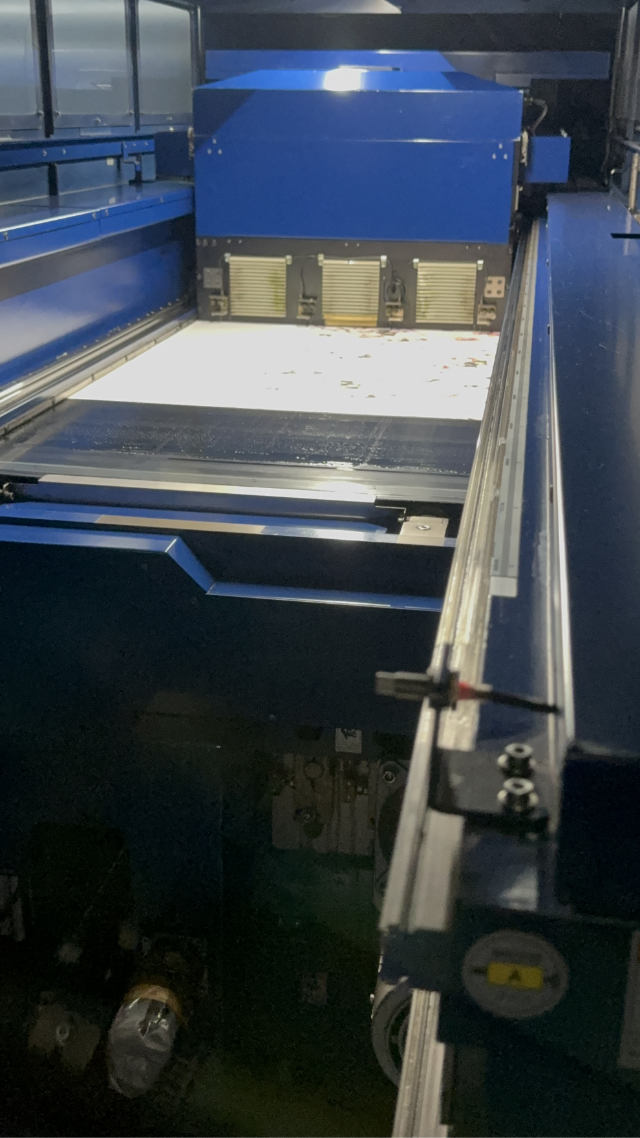

続いて見せていただいたのは、私たちも初めて目にする「デジタルプリント」です。

和歌山染工様が国内でいち早く導入されたという量産型の機械から、美しいデザインが寸分違わぬ精度で生地に描かれていく光景は、まさに圧巻の一言でした。

8色のインクの組み合わせで、表現できる色は一千億色以上 。版が不要なため、小ロットの生産も可能で、納期は最短で3日ほどに短縮できるそうです 。

廃液を出さない環境にやさしい生産方式であることもうかがい、多彩な表現を可能にしながら、同時に環境にも配慮できる。そんなものづくりの未来に、明るい希望を感じました。

そして、数ある工程の中でプリントはほんの一部に過ぎないことにも驚きました。

工場に届いたばかりの生地(生機)は、実は黄色がかっています。これを「毛焼き」や「漂白」といった工程を経て、美しい純白の状態にするそうです。

プリントが終われば、高温の蒸気で染料を固着させ(スチーミング)、余分な染料や糊を洗い流し(水洗)、最後に柔軟剤などで風合いを調整する(樹脂加工)。数々の長い旅路を経て、ようやく一枚の布が完成するのです。

また、見学の中で特に興味深かったのが、デザインは企画段階から、すでにある程度プリント方法が想定されているというお話です。

例えば、色数に上限がある捺染ではその制約を活かした配色が考えられる一方、色表現が自由なデジタルでは、その再現性を最大限に活かしたデザインが可能になります。

デザインの意図を最高の形で実現するために、デザイナーと工場の作り手たちは、常に見えない対話を続けているのです。

捺染とデジタル。見学を終えて、どちらか一方が優れているという単純な話ではないことがよく分かりました。

人の手が生み出す独特の風合いと、技術革新が生み出す新たな表現。その両方の価値を認め、デザインの意図に応じて最適な手法を使い分ける。その光景は、まさに和歌山染工様が掲げる「伝統を継承した最先端」という言葉を体現しているようでした。

一枚の美しい布が、これほど多くの工程と人の想いを経て生まれること。今回の見学は、その感動的な事実に触れる旅でした。

次にリバティ・ファブリックスを手に取るとき、その布地が語りかけてくる物語は、以前よりもずっと豊かで、温かいものに聞こえることでしょう。

■製造工程について ※動画でお楽しみください。

①晒編

②シルケット加工編

③巾だし編

④-1デジタルプリント編

④-2無地染め編

④-3スクリーンプリント編

⑤蒸熱・水洗編

⑤蒸熱・水洗編-2

⑥樹脂加工編

⑦風合い加工編

⑧検反編